Крепче стали

«Прогресс имеет авторов» - теорему доказывает Виталий Павлов («НПО УРАЛ»)

#челябинск

В одном из цехов ООО «НПО Урал» стоит древний токарный станок ДИП-500 – изобретение 30-х годов прошлого века. Его взяли на свалке по цене металлолома и 15 лет использовали для одной цели – производства дрелевых гаек из полимеров. Станок окупился уже на втором экземпляре: ловкость рук плюс пришедшийся к месту талант, бывает, двигают науку даже без инвестиций. Гайки, втулки, подшипники, опорные кольца и грузовые блоки – у «НПО Урал» все из конструкционной пластмассы: она оказалась гораздо надежнее бронзы и стали. Почему детали из композитов более долговечны и как только за счет мозгов сэкономить заказчику пару миллиардов рублей, мы узнали у руководителя предприятия Виталия Павлова.

В кабинете Виталия Васильевича хранится копия «России» Лаверецкого – той самой, которая столько лет бессмысленно лежала на дне в районе Кыштыма, зато не продалась французскому бизнесмену. Статуя, которую мы увидели, тоже сделана на заводе в Каслях, но как будто из серебра – свет красиво ложится на складки ткани и звенья кольчуги. Но на деле фигура покрыта гальваникой: пять слоев – медь, цинк, никель и черный никель плюс полировка. Это память о временах, когда НПО «Урал» занималось технологией каслинского литья, разбираясь, как превращать чугун в предметы искусства. Тогда у предприятия была линия гальванопокрытий, выставки в Кремле и Юсуповском дворце, а также выход на рынок Соединенных Штатов Америки. О гайках из полимеров еще никто и не думал.

В кабинете Виталия Васильевича хранится копия «России» Лаверецкого – той самой, которая столько лет бессмысленно лежала на дне в районе Кыштыма, зато не продалась французскому бизнесмену. Статуя, которую мы увидели, тоже сделана на заводе в Каслях, но как будто из серебра – свет красиво ложится на складки ткани и звенья кольчуги. Но на деле фигура покрыта гальваникой: пять слоев – медь, цинк, никель и черный никель плюс полировка. Это память о временах, когда НПО «Урал» занималось технологией каслинского литья, разбираясь, как превращать чугун в предметы искусства. Тогда у предприятия была линия гальванопокрытий, выставки в Кремле и Юсуповском дворце, а также выход на рынок Соединенных Штатов Америки. О гайках из полимеров еще никто и не думал.

Хотя уже успели поднатореть в разном. В 88-м году НПО «Урал» было одним из первых пяти научно-производственных кооперативов в Челябинске. В руках команды горело любое дело, а редкое предпринимательское чутье подсказывало верную на конкретном временном интервале нишу. Сначала проектировали и устанавливали деаэраторы (очищающие жидкость устройства) на тепловых электростанциях, затем – телевизионные ретрансляторы. В случае с электростанциями помогало знание физики кипения: работали в Кишиневе, Ленинграде, Челябинске, Екатеринбурге, Набережных Челнах, создав очередь на свои услуги. А когда в условиях перестройки в энергетике кончились деньги, зашли с ретрансляторами в восточное Оренбуржье. Но местная власть болезненно отнеслась к захвату территории челябинскими «пиратами»: теперь в деревнях показывали 5-6 каналов – против двух в областном центре. Не желая встревать в политические конфликты, «Урал» ушел из этого бизнеса в гальванопокрытия, а потом – нежданно-негаданно – наступила очередь композитов.

ПРОЕКТ: СКОРОВАРКА

Обратить внимание на полимеры предложил знакомый Виталия Павлова по политехническому институту. Сказал: «А давай займемся подшипниками?» и два года безрезультатно пытался что-то изобрести. Затем Магнитогорский металлургический комбинат попросил компанию изготовить вкладыш для блюминга – высокопроизводительного прокатного стана. В бронзе такая деталь весит 400 кг, менять ее трудно: без крана не обойтись, а еще попробуй останови прокатный стан хоть на минуту. «Урал» изготовил 50-килограммовый аналог из композита. Рабочие могли поставить его вручную, а чтобы в два раза увеличить ресурс, в НПО решили провести эксперимент: исследовать свойства пластмассы в термической обработке. Руководство процессом взял на себя сам Виталий Васильевич.

Вот что он сделал: соорудил «скороварку» – емкость с давлением 6 атмосфер и температурой 140 градусов Цельсия, – позволив втулкам там «покипеть». Через две недели заказчик отреагировал: «Если это была не случайность, мы хотим заключить договор». Получилось! Материал приобрел эластичность, и теперь детали из композита держались в два-три раза дольше, чем бронза. В НПО до сих пор вспоминают эту историю: первый крупный клиент, первое ноу-хау и гарантированная востребованность. Со временем подтянулись и другие заводы: металлурги, машиностроители со всех уголков России и ближнего зарубежья. Сейчас номенклатура НПО составляет тысячи наименований изделий.Годовой оборот предприятия – порядка 500 миллионов рублей.

ВЕЧНАЯ ГАЙКА

ВЕЧНАЯ ГАЙКА

- Но как деталь из композитного материала может быть прочнее бронзовой? Я понимаю, это вопрос дилетанта…

- Нормальный вопрос, – одобряет Виталий Васильевич. – Меня часто спрашивают: «Какое у вас напряжение разрыва?» Отвечаю: «700 кг на квадратный сантиметр». – «Ты чего? Бронза в три раза крепче». Крепче, конечно, но определяющая характеристика детали обычно не прочность, а износ на трение, и с этим наш полимер справляется в разы лучше.

Это хорошо видно на примере Северского трубного завода, который заказывал гайку для пильгерстана – оборудования для прокатки бесшовных труб. «Прослужит неделю – гарантирую вам бюст героя», – заявил тогда Павлову главный механик. Прежние, стальные, детали приходилось менять каждые два-три дня, на полчаса останавливая производство. Требовались радикальные перемены – и как раз в НПО «Урал» появился ставший уже легендарным станок ДИП-500.

- В то время у нас работали токари с бывшего Златоустовского ракетного завода, – вспоминает Павлов. – Я пришел к ним с чертежом, спросил: «Можете это сделать?» – «На старом, изношенном оборудовании – нет». Мимо шел наш водитель Рустам. «Подойди сюда, – говорю. – Ты когда-нибудь работал на токарном станке?» – «Никогда». – «Значит, ты мне и нужен!». Поставил его к ДИП-500 – тут покрутишь, здесь нажмешь, повернешь. Токаря у виска пальцами покрутили, поулыбались: глупый какой, мол, товарищ. А Рустам эту гайку сделал за два часа: с тех пор над моими изобретениями никто не смеется.

Как сейчас помню: 2004 год, поднимаем бокалы, чтобы гайка прошла испытания. Через месяц начали нервничать: «Вечная нам не нужна. Теперь надо выпить, чтобы она развалилась!»

«Вечная» гайка держалась четыре месяца кряду. По тем временам она стоила дорого: 80 тысяч рублей за один экземпляр – сравните с металлом по 10 тысяч за тонну. Однако каждая принесла Северскому заводу 12 миллионов прибыли в течение срока службы, когда производство стало работать без остановок.

ИЗ ОБЛАСТИ КОЛДОВСТВА

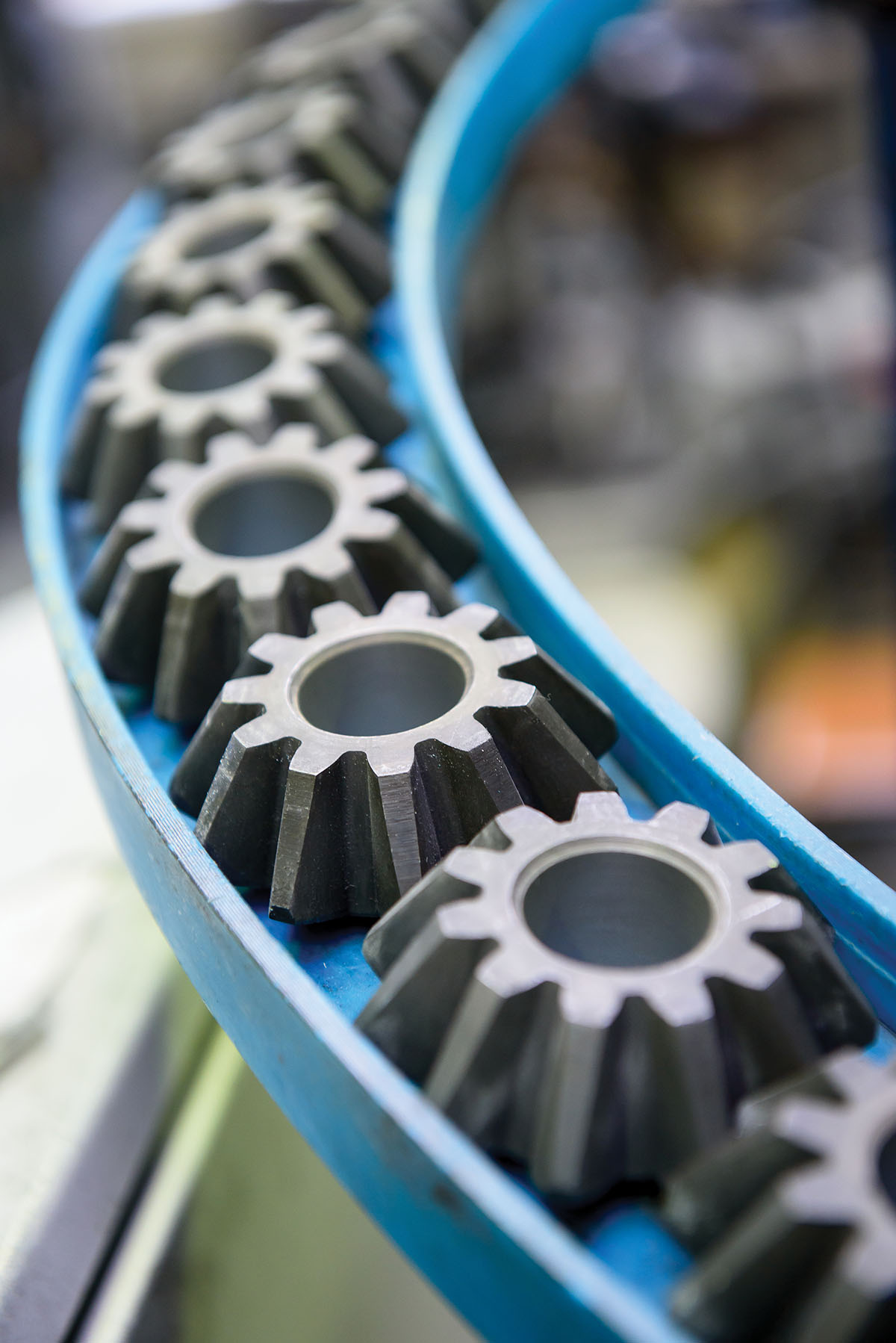

Новый толчок для развития компания получила с закупкой термопластавтоматов – машин для литья под давлением – и конвейерными поставками на «КАМАЗ». Пришлось постараться, чтобы клиент доверился полимерам, – уговаривали два года. Но первое же изделие – втулка балансира заднего моста – принесло автозаводу 1,5 млрд рублей чистой прибыли, и о бронзовом варианте забыли. Сейчас НПО поставляет «КАМАЗу» двадцать видов деталей. Еще одна стратегическая разработка – покрытие сателлитов или зубчатых колес передачи антифрикционным напылением. Потребность «КАМАЗа» в таких шестеренках – миллион двести единиц в год. Поэтому инженеры создали не только само покрытие, но и линию для его нанесения.

- Это тоже из области колдовства)) Да я сам не верил! Всего 15 микрон, ничего и не видно. Представляете: взял сателлит, чем-то намазал – работает лучше, чем бронза.

НПО разрабатывает и другие виды покрытий. Тому же «КАМАЗу» – для починки японских станков, а, скажем, производителям автокранов – для блоков овоидных стрел. Последнее – из дисульфида молибдена, отчасти напоминающего графит, и тоже устойчивое к износу.

- Как вы пришли к напылениям?

- Как вы пришли к напылениям?

- Многих суперконструкционных пластмасс – полиэфирэ-фиркетона, полиимида, полифениленсульфида – в России нет. Это завтрашний день – у них больше ресурс и выше температурный диапазон, но стоимость такова, что детали никто не купит. Так что мы пошли по пути напылений. Берем у других компаний отходы и делаем лак, который наносим на те же сателлиты. Небольшие объемы можно себе позволить, а эффект при этом не ухудшится.

- А куда делась наша химическая промышленность?

- Во Владимире на закате социализма немножко делали высокотемпературные пластмассы. Но рынок тогда к ним не был готов, производство свернулось. Один раз прислали нам образцы: «Если вам интересно, мы готовы развивать это дело. Но нужны инвестиции – 10 миллионов долларов». Россия выпускает в основном полиэтилен и полипропилен – это не те пластмассы, которые нас интересуют. Грубо говоря, это пленки и тазики из хозяйственных магазинов, причем они эшелонами уходят на экспорт, в Китай. Сейчас высокотемпературное сырье везут в основном из Китая и Европы. Для покрытий мы кое-что синтезируем сами, но основу опять же берем в Индии.

- Есть предпосылки для изменения ситуации?

- Я задавал этот вопрос довольно высоким людям, но они скромно промолчали. Может, когда массовые изделия из новых видов пластмасс хорошо себя проявят, кто-нибудь ими и озадачится.

ФАБРИКА ИДЕЙ

Когда-то Павлову приходилось ездить по предприятиям и «выбивать» заказы. Сегодня НПО этим не занимается: работает сарафанное радио, и клиенты приходят сами – с какой-то проблемой или чертежом. Спектр применения композитов огромен: от крепления для сноубордов до навесного оборудования для комбайнов. Например, накладки к последнему делают для филиала «Ростсельмаша» уже несколько лет подряд. Там говорят, что никто больше это не может.

Оборудование, доставшееся от оборонных предприятий, НПО постепенно усиливает 3D-принтерами, японско-немецкими машинами с ЧПУ, способными выполнять несколько фрезерных, сверлильных и растачивающих операций одновременно. Гордость команды – два новейших пятикоординатника, полученные с разрешения правительства Германии. В рамках инвестпрограммы, расписанной на пять лет, приобрели еще один координатно-расточной станок, а также роботизированный термопластавтомат. Три миллиона рублей из затраченных денег в этом году компенсировало Министерство экономического развития Челябинской области.

МОЗГ ВСЕМУ ГОЛОВА

- Вы давно работаете по всей России. Как насчет выхода на международные рынки?

- Мы присутствуем в Казахстане, Украине и Беларуси, но на дальнее зарубежье выходить практически не пытались. На выставке в Дюссельдорфе встречали китайцев; я сразу определил, что технология у них дороже, наша – более перспективная. Они берут заготовку и обрабатывают механически, а у нас есть установка реакционного инжекционного литья, которая за три-пять минут выдает полностью готовое изделие. В России мы видели лишь одно такое устройство. Его сделали лет тридцать назад и несколько раз перепродавали, так что сейчас, похоже, оно не работает. Свою установку мы заказали в Германии, но, как я понял, немцы тоже в этом мало чего понимают. Когда дело дошло до испытаний, они позвонили: «Приезжайте, привезите с собой реагенты». То есть они даже не знали, что нужно туда засыпать.

Потом мы доработали установку: раньше она позволяла отлить деталь весом максимум в 20 кг, а сейчас – в 150. На очередной выставке в Дюссельдорфе увидели: вслед за нами немцы сделали что-то очень похожее.

- Что помимо покупки новых станков входит в вашу инвестпрограмму?

- Расширение территории. Если все изделия, которые мы сейчас проектируем, пройдут испытания, нужно будет резко увеличить мощности. В декабре приедет первая часть ожидаемого оборудования. Мы уже построили второе здание и подготовили место под третье, и если сейчас на заводе работают 160 человек, то в течение пяти лет должны добавиться еще 150 мест.

- Какие планы на будущее?

- Надолго мы не загадываем. Дай Бог, чтобы все наименования, которые сейчас в разработке, в следующем году внедрились. Ну или хотя бы одно)) Мы всегда берем на себя побольше обязательств. Ведь работа экспериментальная: что-то не получилось – отложили в сторону, потом мысль ударила в голову – пошли по второму кругу.

Тут товарищи нам нашлись. Оказывается, в Челябинске есть завод базальтового волокна – «Русский базальт». А еще – завод углеволокна и композитных материалов. Теперь мы с ними объединяем усилия для изготовления баллонов четвертого поколения. Мы будем делать их с пропитками и силовым каркасом из углеволокна, уже готовы первые опытные образцы. Правда, они должны выдерживать 600 атмосфер давления, а мы пока подошли только к 200-м, но уже нашли ошибки и исправляем. Это очень перспективное направление для транспортировки водородного топлива. Вот на светлое будущее и хотим поработать. ///

Фото Сергея Лихватских.

ТЕГИ: Р�?портаж