Становой хребет экономики

Мы съездили в Шадринск и поговорили с директором главного предприятия города о машиностроении и радиаторах.

Раннее утро, мы подходим к серому одноэтажному зданию. «Прессовое производство», - сообщает нам табличка возле двери. Цех работает, это слышно издалека, не нужно даже заходить внутрь. Когда опускается пресс усилием до 600 тонн, кажется, что земля содрогается под ногами. Именно отсюда начинается производство продукции, которую можно встретить в грузовых «КамАЗах» и «Уралах», в пассажирских «Газельках» и автобусах, в строительной, специальной и даже военной технике. Но обо всем по порядку. Итак, мы на главной кузнице радиаторов – Шадринском автоагрегатном заводе.

ШААЗ занял практически весь северо-запад Шадринска: площадь земельного участка, на котором он расположился, почти сто гектаров. Общая площадь всех крытых зданий с бытовыми помещениями – около 255 тысяч квадратных метров. Впрочем, здесь все с таким невероятным масштабом. Территория предприятия – как маленький город в городе. Только ухоженнее. Центральная площадь, трехэтажные дома-цеха, газоны, стенд истории и возле него … розовые кусты. В то размытое холодное утро октября они выглядели по-особенному сюрреалистично.

Тенденцию к чистоте мы наблюдаем и внутри заводоуправления. Именно отсюда, из кабинета генерального директора, начинается наше знакомство с производственным гигантом.

Виктор Александрович Охулков угощает нас чаем и отвечает на вопросы о состоянии дел в машиностроительной отрасли в целом и на заводе в частности.

- Расскажите, пожалуйста, чем сейчас живет завод?

- Во-первых, мы продолжаем выпускать медно-латунные радиаторы по технологии CuproBraze – это первый масштабный инвестпроект предприятия, запущенный еще в 2003 году. Во-вторых, наращиваем объемы производства алюминиевых теплообменников по технологии Nocolok. В этом году начали работать над третьим инвестиционным проектом – производство по модернизации тепловозов. Думаю, что уже в следующем году мы сможем выпустить первые машины. Кроме радиаторов, завод выпускает широкую гамму отопителей, жидкостных подогревателей, домкратов...

- Как вы расширяете горизонты своей деятельности?

- У нас достаточно серьезная коммерческая служба, которая тщательнейшим образом изучает состояние рынка. Куда мы можем пойти, за счет чего можем расшириться… Ситуация в автомобильной промышленности сегодня сложная, а наше производство от нее зависит напрямую.

- Конкурентов много?

- Сфера очень конкурентна, приходится прилагать массу усилий, чтобы отвоевать свои позиции и занять новые ниши. На вторичном рынке наступают на пятки Китай и Иран, идет ценовая конкуренция… С вступлением в ВТО задача еще более усложнится: российский рынок – лакомый кусок для иностранных производителей. Но пока мы довольно успешно работаем в этой ситуации. Пример тому – сотрудничество с европейским отделением американской фирмы Мodin. Сегодня мы поставляем на КамАЗ блок охлаждения, в котором водяной радиатор — производства Мodin, а охладитель наддувочного воздуха и вся комплектация – наши. КамАЗ эти блоки с удовольствием приобретает: продукция эта очень надежная. Если бы мы отказались сотрудничать с иностранцами, то они в конечном итоге стали бы для нас серьезными конкурентами.

- Каково, на ваш взгляд, положение дел в машиностроительной отрасли?

- Я не берусь судить о машиностроении в целом, давайте оставим это людям, владеющим более полной информацией. На мой взгляд, станкостроение мы практически потеряли, автомобилестроение тоже хромает… Машиностроительным предприятиям при своей малой рентабельности развиваться очень сложно. В отличие от, например, нефтянки или газодобывающей отрасли, которые получают большие прибыли, а потому имеют возможность вкладываться в развитие.

- Как вы думаете, когда настанут лучшие времена и с чем они будут связаны?

- Не будет преувеличением сказать, что по машиностроению судят о развитии страны. Это – становой хребет экономики. Понятно, продавать ресурсы – самое простое, но мы должны создавать и наукоемкую продукцию. Я смотрю на ситуацию оптимистично: когда-нибудь мы начнем поднимать машиностроение. В последнее время много говорят о нанотехнологиях, строят нанограды… Когда-то это должно дать свои результаты. Может быть, не завтра, может быть, послезавтра, но ситуация все равно изменится. И непременно к лучшему.

Виктора Александровича Охулкова можно отнести к той категории руководителей, которые, прежде всего, нацелены на перспективу. Он в равной степени разбирается и в коммерческих вопросах, и в производстве: сказались образование и опыт. Виктор Охулков окончил КМИ по специальности «Экономика и организация машиностроительной промышленности». Трудился на телефонном заводе, потом на заводе полиграфических машин, где последовательно прошёл все ступени производства, доработав до должности заместителя директора. А в 1997 году Виктора Александровича пригласили на ШААЗ финансовым директором, спустя 7 лет был назначен коммерческим директором предприятия.

Когда в 2009 году он заступил на должность генерального директора ОАО «ШААЗ», ситуация на предприятии была не самой лучшей. Будучи поставщиком комплектующих для автозаводов страны, Шадринский автоагрегатный переживал кризис вместе со всей российской автопромышленностью. Объемы производства упали почти в два раза, тогда казалось, что и численность работников будут приводить в соответствие с количеством производимой продукции. Но директорат приложил все усилия к тому, чтобы сохранить коллектив. Для этого, правда, пришлось перейти на четырехдневную рабочую неделю и сократить заработную плату. Зато под сокращение попал только 121 работник. Тогда же на заводе ввели понятие «кадровое ядро», в которое включили наиболее квалифицированных и перспективных специалистов, и поставили перед собой задачу сохранить его, несмотря ни на что. С каждым работником разговаривали лично, объясняли сложность положения. Сегодня на заводе работают 2700 человек.

- На автосборочных заводах было еще хуже. Естественно, пострадали и мы, ШААЗ же не изолированно работает. Но нам помогло то, что у нас была очень разветвленная структура сбыта по вторичному рынку. В 2010 году ситуация стабилизировалась.

Нам показывают статистику за последние три года. Динамика действительно впечатляет. 2010 год – объем выпуска 2 млрд 942 млн 500 тыс. рублей, это примерно 143 процента к уровню 2009 года. 2011 год – юбилейный для завода – выпуск товарной продукции составил 3 млрд 609 млн рублей. За 9 месяцев года нынешнего наработано уже 2 млрд 740 млн руб. Объемы сентября – 338 миллионов рублей – на сегодня самая высокая месячная планка. С наращиванием производства увеличилась и зарплата сотрудников. Сегодня средняя по заводу – порядка 20 тысяч рублей.

- Виктор Александрович, организуете нам экскурсию?

- Без проблем. Сам вас проведу по цехам.

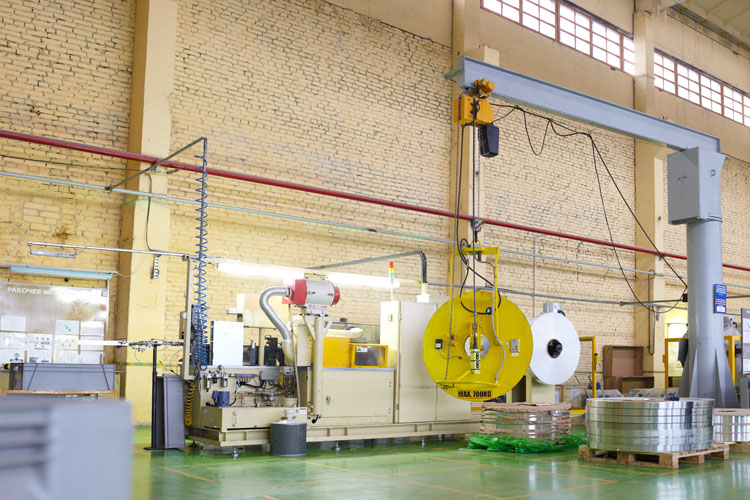

Итак, первое звено в технологической цепочке изготовления продукции – прессовое производство. Именно здесь начинается процесс переработки листового проката черных, цветных и нержавеющих металлов, который затем превращается в штампованные детали и заготовки для всех основных производств предприятия. Площадь цеха – 11,6 тысячи квадратных метров. В парке – более 160 единиц техники.

Тяжелые многопозиционные прессы всегда были гордостью завода. Именно сюда в советские времена приезжали профсоюзные и партийные делегации, чтобы посмотреть на работу железных гигантов. Сегодня цех выпускает порядка 1200 наименований деталей, участвует в освоении и выпуске практически всех новых изделий предприятия.

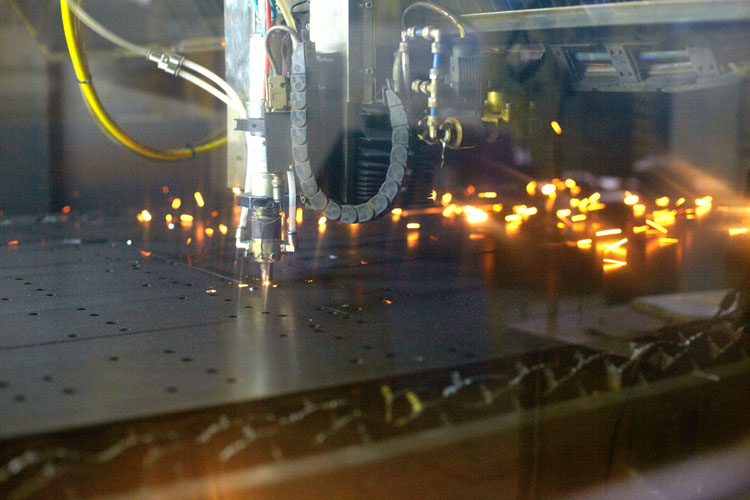

Мы на участке резки металлов. В камере лазерного комплекса луч вырезает заготовки на листе толщиной примерно в 10 мм, выдавая при этом абсолютно гладкую поверхность на срезе. Огненные брызги во все стороны – зрелище завораживающее. Преимущество лазерного комплекса тоже впечатляет. Во-первых, он экономично расходует сырье, во-вторых, время, в-третьих, дает возможность производить быструю переналадку с одной детали на другую. Едем дальше.

Производство медно-латунных радиаторов по технологии CuproBraze. В цехе «малинник» – работают преимущественно женщины. Смотрят на нас с любопытством, лица приветливые, работа спорится. Здесь чисто, очень современно и технологично. По-европейски. Именно этот цех четыре года назад стал стартовой площадкой для внедрения на ШААЗе принципов Toyota Production System, прижившихся в России под термином «бережливое производство».

- Если коротко, то суть системы – в оптимизации всех процессов производства для выпуска большего количества качественной продукции в единицу времени.

- То, о чем вы сейчас говорите, такие логичные вещи. Почему надо было пройти столь длинный путь, чтобы дойти до этого?

- В советское время на производстве существовали бюро НОТ – научной организации труда. Там, в принципе, был тот же подход. Сегодня многие европейские заводы работают по собственным производственным системам. Мы также не нацелены на слепое копирование TPS или Lean-technology. Сейчас внедряем «бережливое производство», но в дальнейшем эта работа должна вылиться в создание собственной, наиболее приемлемой и логичной для нас системы. Максимально адаптированной к нашей среде, к нашему производству, к нашему менталитету.

Сегодня новая управленческая философия проникает во все цепочки производственного процесса. Небольшой пример: в производстве теплообменников у каждого предмета – свое место, в контейнерах с трубками и пластинами – бирки, на которых указано количество готовых изделий и фамилии сделавших их работников. Эта карточка, или канбан – средство организации производства, обеспечивающее соблюдение принципа «точно вовремя». Применение такого инструмента позволяет избежать перепроизводства. В целом за четыре года внедрения системы ШААЗу удалось добиться заметных результатов по повышению производительности труда, снижению времени на изготовление одного изделия и уменьшению запасов незавершенной продукции. Наработанный опыт не только распространяется на другие подразделения завода, но и служит базой для создания единой областной программы по вовлечению промышленных предприятий в культуру непрерывного совершенствования, лежащего в основе производственной системы.

Следующий пункт – производство теплообменников по технологии Noсolok. Сегодня этот инвестпроект, запущенный три года назад полностью на средства завода, является самым успешным. Дело в том, что в последние годы в мире четко прослеживается тенденция перехода от производства теплообменников из меди к алюминию. Интерес к материалу вызван его техническими характеристиками, легкостью и, как следствие, низкой себестоимостью. Многие крупные зарубежные компании в свое время диверсифицировали производство, чтобы наиболее полно обеспечить потребности рынка. По этому пути пошел и Шадринский автоагрегатный завод.

Все оборудование в цехе – зарубежное, преимущественно из Германии и Южной Кореи. Особенно выделяются роботизированные комплексы, которые осуществляют сварочные операции. Это первые подобные установки на заводе.

- Это рука-манипулятор со сварочной головкой. Смотрите, какой гладкий шов делает. На этом оборудовании участие человека минимально: он только ставит заготовку для сварки, задает необходимую программу и убирает готовое изделие.

- Дефицита кадров на своем предприятии не ощущаете?

- Все вакансии у нас заполнены, но при этом наблюдается некоторый дефицит высококвалифицированных специалистов и рабочих. Ведь оборудование становится все более сложным и «умным», нужны люди, способные на нем работать.

Наша экскурсия по новому цеху продолжается.

- Тут у нас сварочный участок. Там – подготовка к спеканию: секции термообезжиривания, флюсования, сушки… А вот здесь, в печи, в среде азота, происходит непосредственно спекание остова радиатора. В сентябре этого года в цехе была запущена вторая очередь производства, установлена вторая линия спекания, что позволит в два раза увеличить выпуск алюминиевых радиаторов и охладителей наддувочного воздуха. Сейчас план сентября — 58 млн рублей, а в перспективе сможем выпускать продукции на 90-100 млн рублей в месяц. Мы уже наладили производство гаммы изделий для Минского, Камского, Ульяновского автомобильных заводов, АЗ «Урал». Будем работать над освоением новой продукции по этой технологии, надо догружать мощности.

Вся шаазовская продукция обязательно проверяется. В лаборатории испытаний проводится целый комплекс исследований готовых изделий и изделий, находящихся на подготовке производства. Нам показывают аэродинамическую трубу. Этот высокотехнологичный комплекс позволяет смоделировать работу радиатора: для водяного он подает воду определенной температуры, для воздушного, соответственно, воздух. Компьютеризированный процесс снятия характеристик теплообменников обеспечивает получение более точных и достоверных данных и ускоряет процесс проектирования новых изделий.

Сейчас план сентября — 58 млн рублей, а в перспективе сможем выпускать продукции на 90-100 млн рублей в месяц.От цеха к цеху мы перемещаемся на мини-автобусе, расстояния приличные. Вид из окна совершенно не заводской: альпийские горки, клумбы, фонтаны… Старое здание из красного кирпича выглядит инородным телом на фоне других цехов. Интересуемся. Оказывается, это бывшая мешочная фабрика купца Бутакова, с нее-то и началась история завода.

Неподалеку идет реконструкция корпуса литейного цеха. Там в 2013 году должно будет разместиться производство по модернизации маневровых тепловозов – тот самый третий важный инвестпроект ШААЗа за последние 10 лет.

- В планах на 2014 год у нас выйти на модернизацию не менее 12 тепловозов в год. Пока это будет техника предприятий холдинга, однако в будущем возможно и выполнение сторонних заказов.

Холдинг – это Уральская горно-металлургическая компания, в структуру которой ШААЗ входит с 1999 года. УГМК является одной из ведущих вертикально-интегрированных компаний страны. Ключевые активы холдинга сосредоточены в горно-добывающей отрасли, цветной металлургии и машиностроении. Основу компании составляет замкнутая технологическая цепочка по меди: от добычи сырья до производства готовой продукции на её основе, в том числе и радиаторов. Виктор Охулков уверен, что только в составе таких крупных объединений современные заводы могут работать максимально эффективно.

- Мы потребляем продукцию УГМК и этим компании интересны. Работаем в рамках жесткого техпромфинплана, где прописаны буквально все показатели – объемы производства, прибыль, рентабельность, фонд заработной платы… С момента вхождения в холдинг не было ни одного года, чтобы мы не выполнили взятые на себя обязательства. Наряду с решением бизнес-задач активно участвуем и в социальных проектах: поддерживаем учебные заведения, Дворец культуры, стадион, финансируем спортивные клубы, проводим собственную спартакиаду. Большое внимание уделяем здоровью своих работников: на балансе предприятия сохранен санаторий-профилакторий. Кроме этого, у шаазовцев и их детей есть возможность пройти бесплатное обследование или лечение в современном медцентре «УГМК-Здоровье» в Екатеринбурге.

Мы спрашиваем, связывает ли Виктор Александрович свою жизнь с деятельностью завода, и получаем утвердительный ответ. Бесспорно, развивать машиностроительное производство в сегодняшних реалиях непросто. Но если предприятие заинтересовано в своих работниках, если готово вкладываться в модернизацию и бросает все силы на поиск новых рынков сбыта, есть шанс, что наше машиностроение выживет.

Фото: Евгений Кузьмин.