Подвижки по задвижкам

#курган

«Запорная арматура – та отрасль, которая в России будет работать вечно»

Каждый, кто работает в Cher Ami, знает: «ЗауралПромАрматура+» – это клапаны запорные и обратные, вентили, задвижки, разделители сред, шаровые краны, фланцы, заглушки, шпильки, шайбы, гайки, болты... Мы даже знаем, что и как выглядит, какими техническими характеристиками обладает. Мы делаем для предприятия каталог. Его уже давно можно найти на сайте www.zpa045.ru. А поскольку производственный потенциал завода растет, ассортиментный ряд пополняется, наша переписка исчисляется сотней входящих и исходящих. Настала пора личных встреч. Тем более что и повод значительный: окончание ремонта еще одного корпуса, как следствие – увеличение площадей более чем в два раза.

- Раньше здесь было овощехранилище, – рассказывает нам Севак Закоян, генеральный директор компании. – Точнее то, что от него осталось, – голые стены. Пол, окна, крышу – все пришлось менять; газ подводить, свою котельную строить... Первую половину купили давно – и с 2011 года работаем. Сначала изготавливали дефицитные комплектующие – фланцы, крепеж, прокладку – спрос на них есть всегда. Потом стали производить запорную арматуру самостоятельно. Стало тесно – в конце 2014-го приобрели вторую часть здания. Теперь наращиваем объемы.

Разговор о емкости рынка, о целесообразности расширения именно сейчас, в экономически нестабильное время, откладываем на потом – после экскурсии мы договорились заехать в офис компании на Панфилова, 23а. Но удержаться от вопроса: «Почему в 2011 году произошла переориентация предприятия с торговли на производство?» – невозможно. Да, история развития бренда ZPA+ насчитывает 6 лет, а вот самой компании – 16. Десять лет Закоян занимался поставками трубопроводной арматуры, затем решил сам выпускать продукт, который хорошо знал и умел продавать.

- Я видел будущее именно в производстве, – вспоминает он. – Опыт в реализации был, деньги на ремонт помещения и его оснащение тоже. Специалисты в Кургане отличные. Конструктор у меня – выходец с «ИКАРа», больше 20 лет там работал. Главный инженер когда-то ушел с КМЗ на арматурное предприятие, где пять лет был начальником производства. Вместе и настраивали процесс с нуля: и людей принимали, и оборудование закупали.

- Но вы же начинали с комплектующих и могли расти по-другому: делать больше фланцев, шпилек, гаек, колец...

- Мы и сейчас можем делать их больше: перейти на трехсменный график работы и увеличить мощность в три раза. А если бы «забили» оба корпуса станками для комплектующих, то... потом все равно бы искали новое здание)))

- То есть в любом случае пришли к арматуре?

- Да. Она – локомотив для наших «мелочей». Если раньше мы фланцы только продавали, теперь они нужны нам самим, как, в принципе, и крепеж. Получается замкнутый цикл: мы все делаем сами, ничего ни у кого не закупаем, поэтому и запас прочности больше, чем у производителей, приобретающих комплектующие со стороны. Себестоимость ниже. И это позволяет даже в кризисной ситуации не менять прайс.

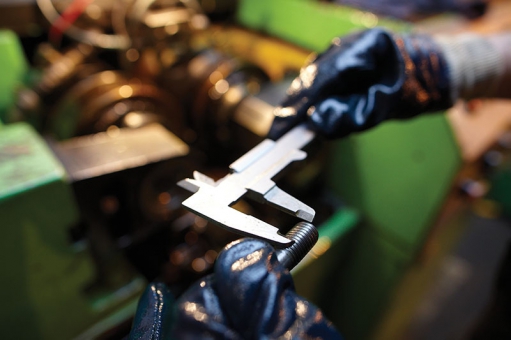

Мы следуем за Севаком Размиковичем по цехам: заготовительный, обрабатывающий, испытательный, сборочный... Шестишпиндельный аппарат сменяется нарезным: «Наша кофеварка, – шутит Закоян, объясняя принцип действия очередной машины. – Засыпаем заготовки – она наносит резьбу, каждые 15 секунд падает готовая гайка». Поодаль – профиленакатный автомат, ленточнопильные, токарные, фрезерные станки с ЧПУ... Некоторые нам представляют отдельно: «Мощный, функциональный. То, что токарь делает за пять операций, он делает за одну. То, что человек выдает за смену, он за 40 минут». Если честно, я сбиваюсь с многочисленных названий устройств и успокаиваю себя мыслью о том, что главный вывод мной сделан: предприятие молодое – оснащение современное. Точное, производительное, позволяющее изготавливать конструкции нужной степени сложности.

- Смотрите, какая чистота... – Закоян держит в руках кольцо, отливающее зеркальной гладью. Я догадываюсь о назначении детали (позже уточняю: это прокладка для герметизации соединений в условиях высокого давления и температур), но все же больше представляю ее в офисном антураже в качестве аксессуара из серии «Антистресс» – идеально ровная поверхность.

Именно качество, а значит, и надежность в эксплуатации – основа основ трубопроводной арматуры. И в отношении проверки изделий на заводе определенно действуют строгие правила: «Самостоятельно под свои параметры изготовили испытательный стенд с датчиком более 400 атмосфер, аттестовали его, и теперь каждая единица готовой продукции проходит испытания, получая отметку в сертификатах и паспорте». Да и отдел ОТК осуществляет контроль на каждом этапе производственного цикла. К слову, совсем скоро он переедет в самое сердце здания: «Сейчас у нас в этом кабинете мастера, но для них уже готов новый офис, съедут – перевезем сюда контролеров: во-первых, это удобно с точки зрения внутренней логистики, во-вторых, здесь больше простора. Требования к вентилям другие – и надо аппаратуры добавить, на тех площадях ее просто некуда было ставить».

Мы приехали в переходный для завода период. Новый склад только заполняется стеллажами (прежнего на 700 квадратов уже не хватает). Новая кухня (а здесь сотрудников кормят бесплатно) заработает ближе к лету, когда штат пополнится специалистами. Новый сварочный пост как раз ждет одного из них: «Все готово, осталось только вытяжку сделать, когда потеплее будет, и «руки» найти». – «Но у вас же сейчас кто-то варит?» – «Да. Но этого мало, номенклатурный список растет...»

Сегодня на предприятии выпускают сотни наименований продукции. Перечислять бессмысленно – только у гайки больше 20 ГОСТов. Или задвижка: позиция одна, но с учетом размеров проходов, давления, литья, штамповки – это целый ряд абсолютно разных изделий. Многое сейчас находится в разработке: «Одновременно занимаемся чертежами, документацией и изготавливаем, чтобы проверить. Прежде чем ставить на поток, надо тестировать».

В основном со знаком ZPA+ выходят самые распространенные, ходовые узлы: «Это делают все. И в Кургане 3-4 завода, и в Перми, и в Челябинске». Но есть и эксклюзивные детали. Закоян демонстрирует нам два небольших конуса – назначение одно, а вот исполнение разное: первый – цельнометаллический, «он жестко встает на место и со временем истирается, через тысячу циклов приходит в негодность»; другой – с подвижным наконечником, «гибкий, под любым углом зайдет, поэтому всю жизнь будет работать». И этот маленький, не больше указательного пальца элемент меняет цену вентиля на 30%: «Стоит чуть дороже, но клиенты, знающие тонкость, понимают, что доплачивают за долгий срок службы».

В основном со знаком ZPA+ выходят самые распространенные, ходовые узлы: «Это делают все. И в Кургане 3-4 завода, и в Перми, и в Челябинске». Но есть и эксклюзивные детали. Закоян демонстрирует нам два небольших конуса – назначение одно, а вот исполнение разное: первый – цельнометаллический, «он жестко встает на место и со временем истирается, через тысячу циклов приходит в негодность»; другой – с подвижным наконечником, «гибкий, под любым углом зайдет, поэтому всю жизнь будет работать». И этот маленький, не больше указательного пальца элемент меняет цену вентиля на 30%: «Стоит чуть дороже, но клиенты, знающие тонкость, понимают, что доплачивают за долгий срок службы».

Мы просим показать готовый товар лицом, чтобы сделать несколько кадров. Наш экскурсовод разводит руками:

– После сборки все отправляется на гальванику или в покрасочный цех, а они на Панфилова. Машина курсирует каждые 20-30 минут.

- То есть вы еще и красите?

- Обязательно. Полностью весь корпус задвижки. У каждой свой цвет: «Роснефти» надо зеленый, «Транснефти» – синий с желтыми полосками...

- А зачем расширяете склад? Разве вы не работаете под заказ: приходит заявка – начинаете выполнять?

- Но при этом все необходимое у нас уже есть. Мы быстро собираем, прессуем, красим и продаем. 50 задвижек собрать – это 3 дня. А полностью изготовить – месяц. Кто будет ждать? Нужны минимальные сроки поставок.

- Сколько у вас заказов сегодня?

- Примерно 40 подписанных. Они отличаются: разгон от 15 до 400 тысяч рублей. Но сейчас не сезон. Зимой всегда объем меньше. С апреля, когда начнутся ремонты, будут другие цифры.

***

Уже в офисе, проговорив всю дорогу об Армении и судьбе ее рассеянного по миру народа, о переезде в Курган, о том, что закрепиться на новом месте непросто и нужно цеплять железной хваткой любую возможность, чтобы построить свой бизнес, мы спрашиваем Севака Размиковича об объеме вложенных инвестиций.

- За сколько вы приобрели вторую часть здания?

- Шесть миллионов. В 2015-м пять миллионов в ремонт вложили. В 2016-м не считал – нервов не хватило.

Все же подорожало. Вентиляция, помню, в 2011-м 400 тысяч стоила, а здесь точно такая же – 730. Газовое оборудование выросло в цене чуть ли не в два раза. Одна горелка – инфракрасный излучатель – 125 тысяч. И это 6-метровая, в старом цехе – 9-метровые были по 56 тысяч рублей. Огромная разница. А запорная арматура сейчас в два раза дороже не продается. Если сравнить с 11-м годом, где-то на 20-25% выросла в цене. Но, несмотря на кризис, сделали качественный ремонт. Переделывать – себе дороже. Станки ведь уже не остановишь, так и останется...

- Я нашла информацию: в 2015-м вы закупили сырья для производства продукции на 50% больше, чем в 2014-м. А в прошлом году?

- Не могу сказать точно. Бухгалтера надо спросить. Но не думаю, что больше, чем в 2015-м. Мы же все это время вкладывали в ремонт. Три года вкладывали, вкладывали и вкладывали... И это не давало нам торговать как положено. Надо было закончить, задерживать не могли: бетон сделан, значит, стены должны быть готовы. Стены готовы, электромонтаж, освещение следом, станки. Даже сама территория – невозможно было заехать. Асфальт еще не положили, но сделали срезку, тоже недешево: чуть ли не в миллион обошлась. А если учитывать, что все мы делали только за счет собственных средств... Я категорически против кредитов.

- Даже если под хороший процент?

- Только в ситуации, когда уже все готово. А строить в кредит не получится. Заказы сегодня есть – завтра нет. Клиенты тоже нестабильные. Постоянные покупатели просят товар с отсрочкой на 90 дней. А это невыгодно. Покупать заготовки, делать, потом ждать месяцами оплаты... Инфляция съест. Как можно надеяться на заказы и брать кредит? Большинство людей в этом обманываются и потом сгорают. Когда кризис в 2014 году начался, все стали плакать: у нас такие лизинги, такие кредиты. У меня проблем не было. Я мог в любой момент цех ключами закрыть. Другие производители – нет. Потому что у них бешеные долги, которые надо выплачивать.

- Вы сравнили цену на запорную арматуру в 11-м и 16-м – рост на 20-25%. А темп реализации изменился?

- Да. В 14-м году у нас объемы сравнивались с 11-м. В 15-м – увеличились чуть ли не в два раза. А сейчас спад, сокращение больше чем на 30%.

- С чем это связано?

- С ценой на нефть. Нефтяные компании останавливают свои проекты. Если раньше качать было выгодно в любом уголке, то сейчас нерентабельные скважины закрывают. Поэтому и в проекты не вкладываются. Деньги не выделяют. В прошлом, если было положено на таком-то трубопроводе каждые 3-5 лет менять задвижки, их меняли. Сейчас уже нет. Зачем, если они работают? В те годы, когда денег было много, никто этого не учитывал: в соответствии с планом задвижку выкинули, новую поставили. А теперь считают. Поэтому и заказов стало меньше. Опять же раньше нефтяные компании покупали все с предоплатой. Теперь рассчитываются в течение 30, 60, 90 дней в зависимости от суммы. В то время как поставщики – промежуточные предприятия между заказчиками и производителями – должны оплатить последним все сразу. Откуда деньги? Опять же в кредит. А ставки поднялись до такой степени, что стали неподъемными.

- Тогда каковы перспективы отрасли? Чего ждать дальше?

- А дальше, мне кажется, все восстановится. Даже если нефть не поднимется, мы просто приспособимся к новому рынку. Уже много раз приспосабливались))) Да и вообще запорная арматура – та отрасль, которая в России будет работать вечно. Даже если китайской станет еще больше. О европейской речь не идет – сильно дорого стоит, она не может уничтожить нашу.

- А какова доля китайской арматуры в стране?

- А какова доля китайской арматуры в стране?

- Она есть. Многие производители, даже местные, покупают китайские комплектующие. И мне делали хорошие предложения – заготовки дешевле в два раза. Но не хочу связываться. Наши несравнимо качественнее. Сейчас даже в тендерах указывают требования, чтобы не было комплектующих китайского производства. Видимо, были прецеденты: купили дешевую арматуру, а в итоге она обошлась дороже. Потому что она может и по первоначальным параметрам совпадать, и испытания проходить, но не служит так долго, уже через год выходит из строя. Сами однажды сталкивались – еще в бытность кооперации. Купили фланцы в Санкт-Петербурге, завод с Китаем сотрудничал, и надо было исполнение менять, поглубже проточить – впадину сделали, а внутри все как губка. Они каким-то хитрым способом шлифуют, чтобы не было видно дыр. Мы потом химанализ делали, никто не мог понять, что это за материал. Так и остались в неведении. Опять же многие заказчики проводят ультразвуковое исследование – проверяют корпус на трещины – китайские его не проходят, российские полностью. Поэтому в любом случае часть рынка останется в наших руках. И объемы будут, и отрасль будет развиваться. И Курган будет одним из главных поставщиков запорной арматуры в стране, перспективы у нас хорошие, учитывая близость заготовительной базы и научный, кадровый потенциал. Мы действительно можем конкурировать в данный момент со всеми.

- Ваша компания участвует в тендерах?

- Да. Выиграли поставки для «Башнефтьгеофизики», «Казаньоргсинтеза». Но в основном работаем через торговые предприятия. С прямыми заказчиками пока еще тяжело. Поэтому нашли такой выход, чтобы не терять времени зря. Основные клиенты – подразделения «Роснефти». С «Сибуром» работаем уже давно, с «Нижнекамскнефтехимом» попробовали. Сейчас они нам новые требования дали, выполним, снова начнем поставлять. Просто ситуация переломная: мы, с одной стороны, делаем новую продукцию, с другой, не можем ее продать конечному заказчику, потому что аккредитацию по их номенклатуре еще не прошли. Процесс сложный, но решаемый.

- Планируете выходить на ближнее зарубежье?

- Как раз сертификаты получаем в рамках Евразийского союза. Но здесь тоже есть трудности. В основном с возвратом НДС. Закон так написан: ты можешь за границей что-то продать, но пока свои деньги вернешь... Долгая история. И получается, ты эти 18% теряешь на какое-то время. Это неправильно. И на данный момент нам совершенно невыгодно. Когда объемы будут на таком уровне, что здесь все не успеем продать, тогда и в Казахстан, например, можно будет делать поставки и ждать, пока эти деньги вернутся.

- По итогам 2016 года появилось мнение, что при такой сильной стагнации рынка выживут только те, кто сможет начать работать при минимальном платежеспособном спросе. Оцените перспективу своего предприятия с этой точки зрения.

- Я бы сказал при минимальных расходах, но их уже не сократить. И металл подорожал на 20-30%, и запчасти на оборудование. Некоторые позиции проверяешь – на 70% взлетели. Тут уже никуда не деться. Единственная перспектива – урезать свою прибыль. Если раньше она была, грубо говоря, 20%, то сейчас, чтобы остаться на рынке, надо жить и на 10%, и на 5%, лишь бы не поднимать цену. И искать более короткий путь «поставщик – покупатель». Когда-то мы могли у любой фирмы запчасть купить, теперь проверяем, находим именно тех, у кого дешевле. Я всегда говорю: кризис приходит – а нам покоя никогда не дадут, каждые 4-5 лет дергают, – и ты замечаешь свои ошибки. Был объем производства, ни на что не обращал внимания: купил – продал, купил – продал. А теперь надо быть внимательнее. Считать, что и насколько будет оправданно.

-Какую самую амбициозную задачу ставите перед собой?

- Выпускать все виды задвижек до 250 атмосфер, до 150-го диаметра. Это тоже огромная работа.

- И сколько времени отмеряете на реализацию?

- До конца года. Подошли уже близко. На маленьких диаметрах все сделали и испытали. Надо продолжать. Главное – найти варианты, как сделать все аккуратно и выгодно.

Фото: Евгений Кузьмин